在现代化散料输送系统中,皮带秤作为动态称重核心设备,广泛应用于煤炭、矿山、电力、港口、化工等领域,是实现物料精准计量、成本控制及贸易结算的关键工具。随着工业自动化升级,其与带式输送机、移动装船机、卡车卸车机等设备的协同作业愈发重要:

- 带式输送机:皮带秤的主要载体,承担长距离、大运量物料运输任务。

- 移动装船机:港口散货装船的关键设备,依赖皮带秤实时监测装船流量,避免超载或欠载。

- 卡车卸车机:矿山及物流场景中,通过皮带秤对卸料量进行精准统计,提升装卸效率与成本管理。

皮带秤的日常维护

高粉尘、潮湿、震动等恶劣工况易导致皮带秤零点漂移、传感器失效,而设备维护不足或校准失误将引发计量偏差,直接影响生产效率与经济效益。

环境防护与设备管理

输送机系统防护

- 室内/露天场景差异:

- 加装防风防雨棚,覆盖秤区前后≥12m,高度≥1.7m。

- 定期检查防锈涂层,避免金属结构腐蚀影响精度。

- 室内安装:优先选择封闭环境,减少外部干扰。

- 露天作业(如港口移动装船机):

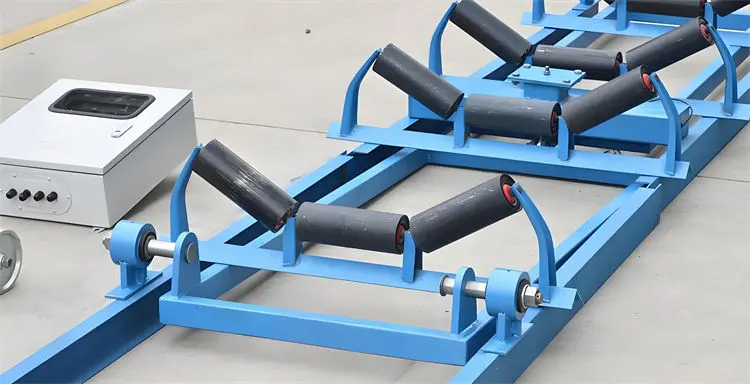

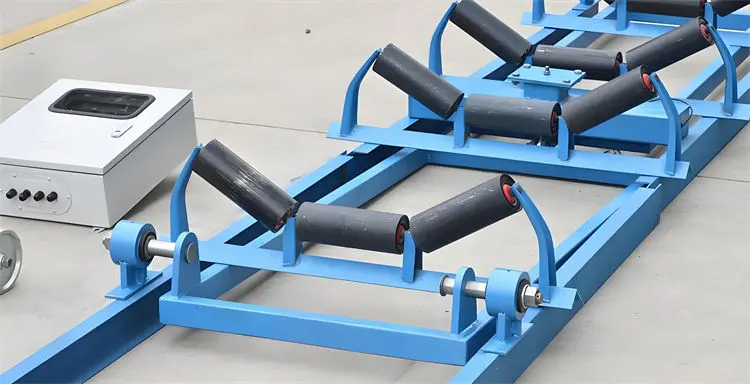

秤架维护要点

- 清洁规范:

- 停机后清理秤区积料,使用压缩空气吹扫杠杆、托辊缝隙。

- 针对粘性物料(如湿煤、矿粉),增加清理频次至每日1次。

- 托辊维护:

- 润滑周期:每6个月加注高温锂基脂,润滑后空载运行10分钟再调零。

- 更换标准:径向跳动>0.5mm或轴向窜动>1mm的托辊需立即更换。

17A/B型皮带秤调平衡实操

失衡预警信号

- 仪表显示流量波动>5%

- 空载时累计值持续增加

- 两传感器输出电压差>1mV

如果您对散料输送设备皮带秤维修与称重仪表校准有任何疑问,请使用下面的信息与我们联系。

调平衡流程(以双传感器为例)

断电→断开传感器信号线→通电测量电压→调节吊杆螺母→复测电压→锁紧螺母→重新调零

注意:调整后需进行至少2次实物标定验证。

仪表维护与防雷击策略

仪表抗干扰设计

- 信号线采用屏蔽双绞线,接地电阻<4Ω。

- 安装位置远离变频器、大型电机等强干扰源。

雷击防护方案

- 三级防雷:电源端(SPD模块)+信号端(隔离器)+传感器端(防雷端子)。

- 雨季巡检:每周检查接地线连接状态,雨后及时检测传感器绝缘电阻。

精准校准操作

零点校准的工业场景适配

多设备协同校准难点

- 移动装船机:

- 受海风、船体晃动影响,需缩短调零周期至每班1次。

- 采用“动态调零+波浪补偿算法”减少误差。

- 卡车卸车机:

- 物料冲击大,需在卸料后空转3圈再调零。

- 配置缓冲托辊组降低皮带抖动。

零点跟踪功能设置建议

- 贸易结算场景:跟踪范围设为0.5%~1%,避免频繁误触发。

- 高湿度环境(如沿海港口):关闭自动跟踪,改为手动调零。

标定方法优选与误差控制

| 标定方式 | 适用场景 | 精度等级 | 耗时 | 成本 |

|---|

| 实物标定 | 贸易结算、年度检定 | 0.2%~0.5% | 4~8h | 高 |

| 链码标定 | 月度校验、设备验收 | 0.5%~1% | 2~3h | 中 |

| 挂码校验 | 快速巡检、故障排查 | 1%~2% | 0.5h | 低 |

链码标定实操示例(港口移动装船机):

- 选择20kg/m高精度链码,覆盖装船机称重域(通常≥8组托辊)。

- 链码首尾固定于皮带中心线,启动装船机至额定速度(通常2.5m/s)。

- 累计3圈后输入理论值:

试验吨=(20×L×3)/1000,L为皮带周长(需激光测距核准)。

校准数据管理与智能化升级

数据追溯系统

- 建立校准档案,记录每次调零/标定的时间、操作人、环境参数(温度、湿度)。

- 使用2105称重仪表的RS485接口对接MES系统,实现数据自动上传。

AI辅助诊断技术

- 通过历史数据训练模型,预警传感器老化、皮带打滑等潜在故障。

- 案例:某电厂在卡车卸车机部署AI系统后,标定周期从7天延长至30天,年维护成本下降42%。

行业前沿与设备升级趋势

新型皮带秤技术突破

- 无托辊式称重系统:

- 直接测量皮带张力,适配移动装船机的复杂工况,精度可达0.1%。

- 5G+边缘计算:

- 实时传输称重数据至云端,支持多台卡车卸车机协同调度。

核心配套设备选型指南

- 带式输送机:

- 优先选择中间架刚度>150N/mm²的加强型结构,减少形变误差。

- 移动装船机:

- 配置液压自动纠偏系统,确保皮带中心偏移<10mm。

- 卡车卸车机:

- 选用变频驱动+软启动技术,降低物料冲击对秤架的影响。

从港口万吨级移动装船机的贸易结算,到矿山卡车卸车机的成本管控,皮带秤的稳定运行与精准校准始终是散料输送系统的“质量守门员”。通过科学的日常维护、场景化校准策略及智能化升级,企业可显著降低运营成本,提升市场竞争力。未来,随着工业4.0技术的深度融合,皮带秤将在更多领域释放数据价值,赋能全球物流与能源产业的高质量发展。