更新时间:2025-06-27 17:10:22 点击数:

在矿山深处承受铁矿石的剧烈磨损,在焦化厂直面800°C烧结矿的炽热炙烤,在港口码头对抗盐雾侵蚀与粉尘爆炸风险——这些超越常规设备极限的严苛工况,正不断挑战全球散料输送系统的可靠性边界。中瑞重工凭借二十年专注经验与自主技术沉淀,推出全链条严苛工况输送解决方案,助力国际客户打破运营瓶颈。

在散料输送行业中,“严苛工况”通常指那些会对输送设备造成异常快速磨损、结构损坏、频繁故障或显著缩短设备寿命的工作条件。严苛工况的核心是多重极端要素的复合作用,使得标准设计和常规材料难以有效应对,往往在短期内出现灾难性失效。

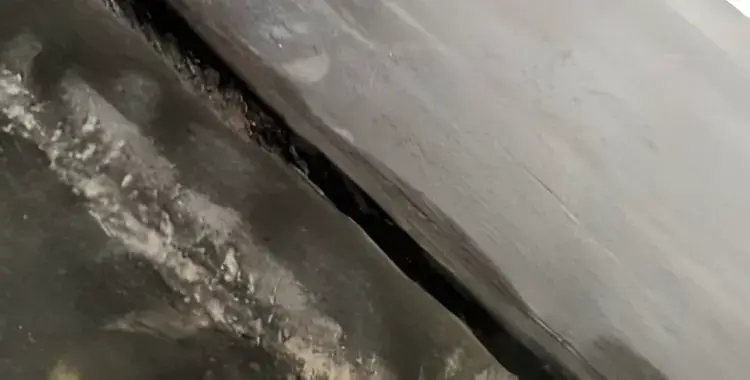

输送铁矿石、石英砂或破碎废钢时,物料如工业砂纸般持续磨损设备。典型后果包括输送带数月内磨穿、滚筒包胶脱落、托辊轴承卡死。据数据统计,普通系统在此类工况下年均停机时间超300小时。

烧结矿(>600°C)与球团矿的热应力,叠加湿法冶炼渣的酸性腐蚀,引发输送带分层脆化、钢结构锈蚀穿孔等连锁反应。温度每升高50°C,橡胶老化速度呈几何级增长。

煤粉与铝粉的爆炸风险、硅粉的职业健康危害、食品级生产的卫生要求,倒逼输送系统重构密封逻辑。粉尘浓度超20g/m³时,静电火花即可引发爆燃。

采用韧性设计哲学(Resilient Engineering) 重构核心设备:

托辊:五道迷宫密封+陶瓷轴承构筑IP66防护体,盐雾试验超2000小时无渗透。管壁厚度较ISO标准增加40%,磨损寿命突破3万小时。

滚筒:钻石沟槽包胶技术使驱动摩擦力提升60%,陶瓷镶嵌方案耐磨性超传统胶面5倍。

智能清洁体系:聚氨酯主刮刀恒压跟踪系统自适应皮带形变,粉尘残留率<0.1g/m²,较机械式结构维护频次降低75%。

双层导料槽采用德国进口耐磨高分子衬板,搭配正压气流密封技术,实现99.8%抑尘率。模块化设计可无缝集成国际品牌除尘器。

符合ATEX/IECEx双认证的架构设计:从导静电托辊到无火花变频器,形成完整放电控制链。

基于IoT的托辊健康监测系统:

散料输送设备采用ST/HX级超高强度钢丝绳芯输送带作为抗磨基础,其核心特性在于12mm加厚耐磨覆盖胶层,该胶层采用丁苯橡胶(SBR)与超高分子量聚乙烯(UHMWPE)复合配方,硬度达SHORE A 70±5。钢丝绳结构满足DIN 22102标准最高等级要求,破断强度≥8000N/mm,确保在铁矿石、石英砂等物料的持续冲击下维持结构完整性。

在输送带内部纵向嵌入专利防撕裂网,该网状结构由直径1.5mm的镀锌钢丝以8×8mm网格密度编织而成,抗纵向撕裂强度≥2500N/mm。当尖锐物料刺穿胶面时,该结构能有效阻断裂缝扩展,将局部损伤控制在直径50mm范围内。

驱动滚筒表面包覆陶瓷镶嵌胶板,在天然橡胶基体中嵌入粒径3-5mm的96%氧化铝陶瓷块,陶瓷体积占比达35%。该设计使动态摩擦系数稳定于0.45,较常规包胶提升60%驱动效率,同时陶瓷块的洛氏硬度(HRA 85-90)可抵御硬质物料的微切削磨损,实测体积磨损量≤80mm³(ISO 4649标准测试)。

输送带采用三元乙丙橡胶(EPDM)作为耐热基体,其分子链饱和结构可抵御150-250℃持续热降解。增强层使用芳纶帆布替代传统聚酯,芳纶纤维在300℃下强度保持率≥90%。热压硫化工艺确保层间粘合强度≥15N/mm,避免热分层风险。

驱动滚筒内部集成封闭式水冷循环系统,冷却水流道经CFD优化设计,流速2.5m/s时可将滚筒表面温度控制在80℃以下。该系统采用316L不锈钢激光焊接管路,耐压等级1.6MPa,杜绝高温工况下的泄漏风险。

配置液压伺服动态张紧装置,通过高精度位移传感器(±0.1mm)实时监测皮带延伸量,由比例阀控制液压缸输出±300mm补偿行程。该技术可消除300℃温差引起的热伸缩量变化,维持皮带张力在安全窗口内。

导料槽采用双层全密封结构,内层为5mm厚德国进口UR100高分子耐磨板(磨损指数≤60mm³),外层为1.5mm不锈钢壳体。结合正压气流密封系统,在槽内形成0.5kPa微正压环境,进料口风速控制在0.8-1.2m/s,实现粉尘逃逸率≤0.03%。

托辊采用特殊碳黑改性聚乙烯管体,表面电阻稳定在10⁴-10⁶Ω范围内(ASTM D257标准)。刮刀系统搭载碳纤维复合刮片,静电耗散速率≤0.1s(NFPA 77要求)。全系统接地电阻<4Ω,确保静电荷有效导入大地。

红外火花探测系统以每秒1000帧速率扫描物料流,当检测到>5mm²的火源时,50ms内触发水雾抑爆装置。该装置采用7MPa超细水雾(粒径Dv50<50μm),通过蒸发吸热与自由基捕获双重机制阻断燃烧链反应。

积累超200种物料特性数据库,开发18项严苛工况专利技术。

从托辊密封到滚筒包胶实现100%自主生产,核心部件通过ISO 52889冲击疲劳测试,质量追溯精度达μ级。

欧洲/中东/东南亚布局8个备件中心,72小时应急响应机制。

严苛工况的本质是工业可靠性的试金石。中瑞重工凭借“材料科学+结构力学+智能控制”的三元融合方案,正重新定义全球散料输送标准。无论您面对何种极端挑战,我们提供的不只是设备,更是贯穿设计、制造、运维的完整价值承诺。

Copyright © 2002-2024 Zoomry Group Company Limited