| Capacidad(t/h) | 200-550 |

| Longitud(m) | 20/25 |

| Potencia de la cinta transportadora(kw) | 18.5-37 |

| Potencia del motor de desplazamiento(kw) | 11-15 |

| Inclinación máxima(°) | 18 |

| Altura de la pila(m) | 6.5/8.0 |

| Velocidad de la cinta(m/s) | 2-2.5 |

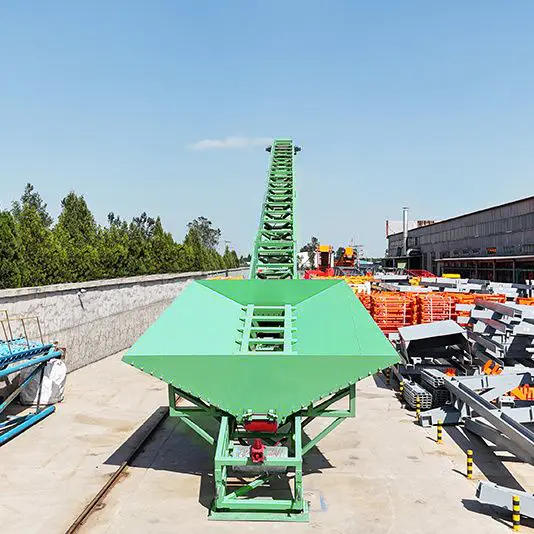

La ZR100D Tolva alimentadora es el modelo insignia creado por ZOOMRY específicamente para escenarios de alimentación de materiales a granel de alta carga. Como alimentador central de 400 TPH y equipo de alimentación para minería, está equipado con una tolva de gran capacidad de 12 m³, logrando una alimentación eficiente a una velocidad de banda de 2,5 m/s; cuenta con un chasis de orugas (presión específica sobre el suelo de solo 0,08 MPa), que permite operar de manera estable en entornos fangosos complejos, con la pared interior de la tolva recubierta con un revestimiento antiadherente para reducir los residuos de material, mientras soporta el control de enlace PLC con cintas transportadoras para lograr una coordinación automatizada, y ha obtenido la triple certificación internacional CE, EAC y KCS, convirtiéndose en el equipo preferido entre los alimentadores de alta velocidad por su "alta resistencia a la intemperie, automatización y gran adaptabilidad".

Como equipo profesional de alimentación para minería, la competitividad central de la ZR100D Tolva alimentadora radica en "adaptabilidad a entornos complejos + automatización de alta carga"—dirigida a puntos críticos como la demanda de alimentación de alta velocidad, entornos operativos adversos y la coordinación de múltiples equipos, logra "operación continua bajo cargas pesadas, trabajo flexible en terrenos complejos y vinculación inteligente de múltiples dispositivos" a través de la optimización funcional, resolviendo problemas de los alimentadores tradicionales como "poca resistencia a la intemperie, bajo nivel de automatización y alta acumulación de residuos de material", al tiempo que satisface los requisitos duales de escenarios de alta carga para "eficiencia y estabilidad".

El equipo adopta un chasis de orugas reforzado, con un ancho de placa de oruga de 600 mm, mediante un diseño estructural ligero y optimización de fuerzas, la presión específica sobre el suelo se controla en 0,08 MPa, solo un tercio de los alimentadores de ruedas tradicionales. Este diseño permite que el equipo distribuya el peso uniformemente en suelos fangosos y blandos, evitando hundimientos o deslizamientos, mientras que la superficie de las orugas cuenta con un tratamiento de patrones antideslizantes, aumentando el agarre en un 50%, lo que permite operar de manera estable en terrenos irregulares con pendientes ≤15°. El sistema de accionamiento de las orugas utiliza un motor hidráulico, equipado con un reductor planetario, con un par de salida de hasta 3000 N·m, logrando arranques, paradas y giros suaves incluso en condiciones de carga completa, y la tensión de las orugas puede ajustarse en tiempo real a través del sistema hidráulico, adaptándose a diferentes durezas del terreno, reduciendo el desgaste de las orugas y prolongando la vida útil del chasis.

La pared interior de la tolva está completamente recubierta con un revestimiento antiadherente de politetrafluoroetileno (PTFE) de 2 mm de espesor, cuyo coeficiente de fricción superficial es de solo 0,04, mucho menor que el 0,5 del acero común, evitando eficazmente la adherencia de materiales húmedos (como carbón húmedo o minerales pegajosos). Además, la superficie del revestimiento está pulida a espejo, controlando la tasa de residuos de material por debajo del 0,3%, eliminando la necesidad de limpiezas manuales frecuentes de la tolva y reduciendo el tiempo de inactividad por mantenimiento. El revestimiento antiadherente adopta un diseño modular ensamblado, permitiendo reemplazar solo las partes desgastadas localmente sin desmontar toda la tolva, acortando el tiempo de mantenimiento a menos de 2 horas, y el revestimiento tiene un rango de resistencia a la temperatura de -20 ℃ a 260 ℃, resistente a la corrosión por ácidos y álcalis, adaptándose a diversas necesidades de alimentación de materiales corrosivos a granel. Además, la parte inferior de la tolva está diseñada con una estructura de guía de flujo en forma de "V", combinada con la alta velocidad de banda de 2,5 m/s, guiando los materiales de manera rápida y uniforme hacia la cinta, evitando obstrucciones de alimentación causadas por acumulaciones locales.

El equipo está equipado con un sistema de control PLC programable, que soporta el control de enlace con cintas transportadoras traseras, trituradoras y otros equipos—estableciendo interacción de datos con otros dispositivos a través de Ethernet industrial, puede ajustar automáticamente el volumen de alimentación según el estado operativo de la cinta transportadora (como velocidad de transporte, condiciones de carga): cuando la carga de la cinta excede el 90%, el volumen de alimentación se reduce automáticamente entre un 10% y un 20%; cuando la carga de la cinta está por debajo del 60%, el volumen de alimentación aumenta automáticamente al valor nominal, evitando "sobre alimentación que cause obstrucciones" o "subalimentación que provoque funcionamiento en vacío". El sistema PLC también admite programas de alimentación preestablecidos, pudiendo almacenar 3 grupos de parámetros de alimentación para diferentes materiales (como velocidad de banda, frecuencia de vibración de la tolva), permitiendo un cambio de material con un solo clic en la pantalla HMI, sin necesidad de ajustes repetidos. Al mismo tiempo, el sistema cuenta con funciones de recolección de datos, registrando en tiempo real datos como el volumen de alimentación, duración de la operación, información de fallos, y generando informes diarios y mensuales, facilitando la gestión operativa y la planificación de mantenimiento.

La velocidad de la banda del equipo se ha elevado a 2,5 m/s, combinada con la tolva de gran capacidad de 12 m³, logrando una capacidad de alimentación nominal de 400 TPH, mejorando la eficiencia en un 25% en comparación con alimentadores del mismo nivel con velocidad de banda de 2,0 m/s. El diseño de alta velocidad de banda se logra mediante la "optimización del sistema de accionamiento de la banda": el motor de accionamiento principal utiliza un motor síncrono de imanes permanentes de alta eficiencia, con una potencia de salida de 30 kW, eficiencia del motor superior al 96%, ahorrando un 12% de energía en comparación con motores asíncronos comunes; el reductor selecciona un reductor planetario de superficie dentada dura, con una eficiencia de transmisión del 98%, capaz de soportar cargas de impacto bajo alta velocidad de banda; el sistema de tensado de la banda adopta un tensado automático hidráulico, ajustando la tensión en tiempo real según la velocidad de la banda y la carga, evitando el deslizamiento de la banda, asegurando una alimentación estable a alta velocidad.

El sistema de accionamiento puede optar por marcas internacionales de primera línea como SEW (Alemania), FLENDER (Alemania) y otros motores de engranajes, con una potencia de salida de 30 kW, que coincide precisamente con la demanda de alimentación de alta carga de 400 TPH, el rotor del motor utiliza un proceso de apilamiento de láminas de acero con alto contenido de silicio, con un par nominal de hasta 1800 N·m, capaz de soportar cargas de impacto instantáneas a alta velocidad de banda. El grado de protección del motor se ha elevado a IP65, el cuerpo utiliza material de aluminio fundido con tratamiento de electroforesis catódica, mejorando significativamente el rendimiento impermeable, a prueba de polvo y anticorrosión, capaz de resistir la erosión por polvo, lluvia y gases corrosivos en escenarios mineros. Al mismo tiempo, el motor cuenta con sensores de temperatura y vibración integrados, monitoreando el estado operativo del motor en tiempo real, deteniéndose automáticamente y emitiendo una alarma cuando la temperatura supera los 130 ℃ o el valor de vibración excede los 5 mm/s, evitando la quema del motor y reduciendo los riesgos de mantenimiento.

Los componentes principales del chasis de orugas utilizan materiales de alta resistencia: el marco de las orugas está soldado con acero de aleación de alta resistencia Q690, sometido a un tratamiento de granallado para eliminar óxido y pintura, mejorando la resistencia a la corrosión en un 40%; los ejes de las orugas utilizan acero de aleación 40CrNiMoA, con tratamiento superficial de carburación y templado, alcanzando una dureza de HRC58\~62, extendiendo la resistencia al desgaste a más de 10000 horas; las ruedas motrices y de guía utilizan material de acero forjado, con superficies dentadas endurecidas, con una capacidad de carga de hasta 50 toneladas, manejando las necesidades de accionamiento y giro bajo carga completa. Además, el chasis está equipado con un sistema de amortiguación hidráulica, que amortigua los baches del terreno mediante múltiples resortes amortiguadores y cilindros hidráulicos, reduciendo el impacto en componentes clave como la tolva y el motor, mejorando la estabilidad general del equipo, asegurando una operación continua bajo alta carga.

Además de la gran capacidad de 12 m³ y el diseño de revestimiento antiadherente, la tolva ha recibido múltiples mejoras de durabilidad: el exterior de la tolva tiene costillas de refuerzo soldadas en forma de "rejilla", aumentando la rigidez general en un 60%, evitando deformaciones tras soportar materiales pesados a largo plazo; los bordes del orificio de entrada de la tolva están reforzados con placas de acero resistente al desgaste de 16 mm de grosor, reduciendo el desgaste por impacto durante la descarga de equipos de carga (como cargadores, excavadoras); la parte inferior de la tolva está equipada con un dispositivo de ruptura de arco vibratorio (potencia de 1,5 kW, opcional), que previene la formación de puentes y obstrucciones de material mediante vibraciones de alta frecuencia (frecuencia de 50 Hz), especialmente adecuado para la alimentación de materiales húmedos y pegajosos. Estos diseños no solo prolongan la vida útil de la tolva, sino que también reducen los residuos de material y las obstrucciones, asegurando una eficiencia de alimentación continua en escenarios de alta carga.

El sistema de control del equipo se centra en "automatización y facilidad de operación", equipado con una pantalla táctil HMI a color de alta definición de 12 pulgadas, que soporta cambio a múltiples idiomas como inglés, ruso, coreano y español, con un diseño de interfaz simple e intuitivo, funciones principales (como inicio/parada de alimentación, ajuste de velocidad de banda, interruptor de enlace PLC) presentadas en forma de iconos, permitiendo que operadores comunes operen de manera independiente tras 1 hora de capacitación. El sistema soporta dos modos de control: el control local se realiza a través del panel de operación del propio equipo, adecuado para ajustes a corta distancia y operaciones de emergencia; el control remoto está equipado con un control remoto inalámbrico de grado industrial con un alcance de 100 metros, con capacidad antiinterferencias que cumple con el estándar IP67, capaz de transmitir señales de manera estable incluso en entornos de alta interferencia electromagnética y polvo, permitiendo al operador observar el estado del material en áreas seguras y ajustar parámetros en tiempo real. En situaciones de emergencia, el equipo cuenta con botones de parada de emergencia en ambos extremos y en el control remoto, cortando inmediatamente toda la energía al presionarlos, asegurando la seguridad operativa.

Dirigiéndose a los puntos críticos de los proyectos globales de alta carga como "gran volumen del equipo, dificultad de transporte y ciclos de instalación largos", la ZR100D Tolva alimentadora, mediante un diseño de "desmontaje modular + alta proporción de preensamblaje", reduce significativamente la dificultad de transporte e instalación mientras asegura el rendimiento bajo alta carga, garantizando una rápida puesta en marcha del proyecto.

El equipo adopta un diseño de desmontaje modular, divisible en 4 unidades estándar: "módulo de tolva, módulo de chasis de orugas, módulo de accionamiento, módulo de sistema de control", cada unidad con dimensiones adaptadas a un contenedor alto de 40 pies (largo 12,03 m × ancho 2,35 m × alto 2,69 m): el módulo de tolva reduce su altura a 2,5 m tras el plegado hidráulico, el módulo de chasis de orugas controla su peso dentro de las 15 toneladas tras el desmontaje, los módulos de accionamiento y sistema de control están integrados en una caja impermeable, sin necesidad de permisos de transporte especiales. En comparación con el modo de "transporte especial + declaración de carga sobredimensionada" de los alimentadores integrales tradicionales, los costos logísticos transfronterizos se reducen en un 40%, y se evitan daños a los componentes principales durante el transporte, adaptándose a las necesidades logísticas de múltiples regiones globales.

El equipo ha completado el 90% del preensamblaje antes de salir de fábrica, con procesos clave como tuberías hidráulicas, líneas eléctricas, instalación de la banda y depuración del programa PLC finalizados en fábrica, y sometido a 100 horas de operación de prueba a plena carga (simulando escenarios de alimentación de 400 TPH), asegurando una instalación sin fallos en el sitio. En el lugar, solo se requiere completar 3 procesos principales: primero, ensamblar las unidades modulares, conectando la tolva con el chasis, el módulo de accionamiento con el marco de la banda mediante tornillos de alta resistencia, completable por una persona en 2 horas; segundo, conectar las tuberías hidráulicas y los enchufes eléctricos, logrando una conexión sin fugas mediante conectores rápidos, tomando ≤1 hora; tercero, prueba en vacío y microajuste de parámetros, verificando el giro de las orugas, la velocidad de alimentación, las funciones de enlace PLC, con equipos capacitados completando toda la instalación, depuración y puesta en marcha en 1 día. ZOOMRY proporciona un manual técnico con guías de operación paso a paso, junto con soporte técnico en línea, asistiendo en la resolución de dudas durante la instalación, completable sin necesidad de un equipo de instalación profesional.

Como equipo de alimentación orientado a mercados internacionales de alta carga, la ZR100D Tolva alimentadora asegura el uso conforme en diferentes países y regiones mediante múltiples certificaciones internacionales y estrictos controles de calidad, garantizando al mismo tiempo una fiabilidad a largo plazo en operaciones de alta carga.

El equipo ha pasado la certificación CE de la UE (Directiva de Maquinaria 2006/42/EC, Directiva de Compatibilidad Electromagnética 2014/30/EU), completando 15 pruebas especializadas para requisitos de seguridad de maquinaria de alta carga, incluyendo resistencia estructural, respuesta de frenado de emergencia, protección de seguridad eléctrica, compatibilidad electromagnética, etc., permitiendo la entrada directa al mercado del Área Económica Europea (EEA); ha pasado la certificación EAC de la Unión Aduanera de Rusia, cumpliendo con los requisitos del entorno operativo de "bajas temperaturas, mucho polvo, alta carga" de los países de la CEI; ha pasado la certificación KCS de Corea, cumpliendo con los estrictos estándares del mercado coreano para el ruido mecánico y las emisiones de polvo, con documentos técnicos proporcionados en coreano, ruso, inglés y otros idiomas, incluyendo parámetros del equipo, normas de operación, guías de mantenimiento, etc., facilitando la revisión regulatoria local. Además, el equipo en general cumple con el sistema de gestión de calidad ISO 9001 y el sistema de gestión ambiental ISO 14001, con un proceso de producción completamente trazable, asegurando el cumplimiento y la consistencia de cada unidad.

ZOOMRY cuenta con un centro de pruebas de calidad propio, equipado con laboratorios químicos, de dureza, de rendimiento de rodillos, de pruebas de sistemas hidráulicos, etc., con más de 60 dispositivos de prueba profesionales, y los componentes principales de la ZR100D Tolva alimentadora pasan por pruebas estrictas: los rodillos utilizan un modelo de alta resistencia al desgaste desarrollado por ZOOMRY, con material de cuerpo de rodillo de tubo de acero sin costura 20#, con un descentramiento radial ≤0,4 mm (mejor que el estándar GB de China de 0,5 mm), resistencia rotacional ≤2 N (mejor que el estándar GB de ≤3 N), con una vida útil superior a 50000 horas; el eje del tambor utiliza piezas forjadas 40Cr (diámetro ≥133 mm), con un espesor de carcasa de hasta 14 mm, con una ovalidad <1,5 mm tras el procesamiento de laminado CNC de cuatro rodillos, y tras la soldadura pasa por una doble detección de defectos ultrasónica (UT) y de partículas magnéticas (MT), eliminando tensiones internas, asegurando que no haya deformaciones bajo cargas altas a largo plazo; el sistema hidráulico adopta el estándar de limpieza NAS 8, pasando por pruebas de sellado de 72 horas sin fugas. Cada ZR100D Tolva alimentadora debe pasar 18 pruebas estrictas antes de salir de fábrica, como "prueba de alimentación a plena carga de 400 TPH", "prueba de escalada de pendiente del chasis de orugas", "prueba de residuos de revestimiento antiadherente", "prueba de coordinación de enlace PLC", y se entrega a los clientes solo después de cumplir con los estándares.

| Proyecto | Parámetros de especificación |

|---|---|

| Modelo | ZR100D |

| Tipo de equipo | Tolva alimentadora de alta velocidad (tipo oruga) |

| Capacidad de alimentación (TPH) | 400 |

| Volumen de tolva (m³) | 12 |

| Ancho de banda (mm) | 1200 |

| Velocidad de banda (m/s) | 2.5 |

| Presión específica del chasis de orugas (MPa) | 0.08 |

| Ancho de placa de oruga (mm) | 600 |

| Ángulo máximo de ascenso (°) | ≤15 |

| Potencia de accionamiento (kW) | 30 (cinta principal) + 8 (sistema hidráulico) |

| Presión de trabajo del sistema hidráulico (MPa) | 20-25 |

| Peso del equipo (t) | Aprox. 35 (sin accesorios opcionales) |

| Grado de protección | IP65 (a prueba de lluvia, polvo y corrosión al aire libre) |

| Temperatura ambiental aplicable (℃) | -30\~60 (resistente a climas extremos) |

| Tipos de materiales aplicables | Minerales, carbón, agregados, materiales a granel pegajosos, etc. |

| Configuraciones opcionales | Dispositivo de ruptura de arco vibratorio, control remoto, cubierta contra lluvia, sensor de nivel de material |

Elegir la ZR100D Tolva alimentadora permite a los clientes obtener una optimización de valor desde tres dimensiones: "adaptabilidad, eficiencia, mantenimiento": en adaptabilidad, el chasis de orugas con presión específica de 0,08 MPa se adapta a terrenos complejos sin necesidad de modificaciones adicionales en el sitio de trabajo; en eficiencia, la capacidad de alimentación de 400 TPH y la alta velocidad de banda de 2,5 m/s satisfacen las demandas de alta carga, el control de enlace PLC reduce la intervención manual, mejorando la eficiencia operativa general; en mantenimiento, el revestimiento antiadherente reduce los residuos de material y la frecuencia de limpieza, el diseño modular simplifica los procesos de mantenimiento, las características de baja tasa de fallos (tasa de fallos anual <0,5%) reducen las pérdidas por inactividad. Al mismo tiempo, las certificaciones triples CE/EAC/KCS aseguran una entrada al mercado conforme, sin costos adicionales de certificación, proporcionando soporte integral para operaciones de alta carga.

ZOOMRY, orientado a las necesidades de proyectos internacionales de alta carga, establece un sistema de servicio integral de "tecnología + repuestos + capacitación": proporciona documentos técnicos multilingües, incluyendo manuales de operación, guías de mantenimiento, manuales de resolución de fallos, que cubren precauciones para operaciones de alta carga, puntos clave de mantenimiento del chasis de orugas, configuraciones de parámetros de enlace PLC, etc., acompañados de diagramas de alta definición, fáciles de entender para los clientes; consulta técnica en línea las 24 horas, con un tiempo de respuesta de los ingenieros que no excede las 3 horas, pudiendo resolver problemas de depuración de equipos y resolución de fallos mediante guías por video, y los ingenieros asignados cuentan con más de 5 años de experiencia en servicio de equipos mineros, familiarizados con los puntos críticos técnicos de los escenarios de alta carga; almacenamiento de repuestos comunes como placas de orugas, revestimientos antiadherentes, filtros hidráulicos, rodillos, con ciclos de envío que no exceden los 5 días, reduciendo el tiempo de espera de repuestos.

Para clientes clave, ZOOMRY también puede ofrecer servicios personalizados, ajustando el material del revestimiento antiadherente según las características del material del cliente (como viscosidad, corrosividad), optimizando los parámetros del chasis de orugas según las pendientes del sitio de trabajo; al mismo tiempo, ofrece capacitación especializada en operación y mantenimiento de equipos, asistiendo a los equipos de los clientes para dominar las técnicas de cuidado de equipos bajo operaciones de alta carga, asegurando una operación estable a largo plazo del equipo.

El transportador saltamontes, un sistema de transferencia portátil, tr...

Transportador modular Zoomry con brazo telescópico. Resistente a corro...

Cinta transportadora Zoomry plegable y resistente. Capacidad de inclin...

Apilador portátil Zoomry con ajuste hidráulico. Estructura de acero, i...

Ingrese su dirección de correo electrónico para ponerse en contacto rápidamente con nosotros

Copyright © 2002-2024 Zoomry Grupo Compañía Limitada