Обрушение трубчатого конвейера означает ситуацию, когда транспортерная лента теряет свою круглую поперечную форму во время транспортировки материалов, становясь плоской или частично плоской. Это приводит к неравномерному распределению контактной силы между транспортерной лентой и роликами, вызывая проблемы, такие как скручивание ленты и ее смещение. Степень обрушения обычно классифицируется на три уровня: легкое, умеренное и серьезное. Легкое обрушение не влияет на общую транспортировку и является приемлемым; умеренное обрушение замедляет эффективность транспортировки, но может продолжать использоваться с осторожностью; серьезное обрушение делает ленту непригодной для использования и требует немедленного внимания. Точная степень обрушения должна быть определена на основе условий на месте.

Обрушение уменьшает транспортное пространство, увеличивая сопротивление и снижая эффективность. Уменьшенное пространство также увеличивает трение между лентой и материалом, повышая риск повреждения оборудования. Кроме того, обрушение может привести к утечке материалов, вызывая загрязнение окружающей среды и потерю материалов.

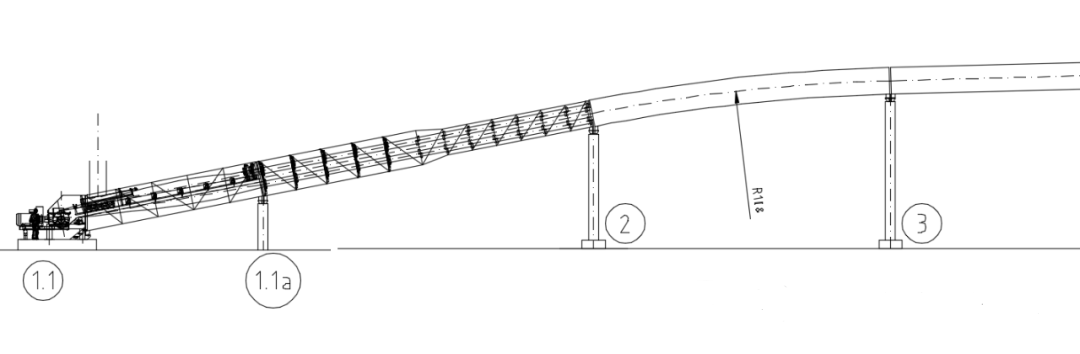

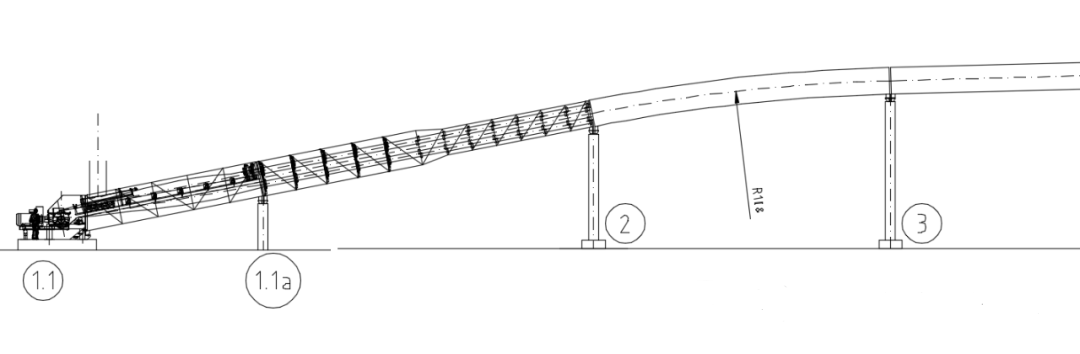

Обрушение часто происходит в выпуклых дуговых секциях из-за сложных сил, приводя к недостаточному натяжению или неравномерному распределению материала. Если обрушение происходит в прямых секциях, это указывает на серьезную проблему со всей лентой, что предполагает проблемы с качеством или установкой. Точки загрузки и разгрузки материалов также могут испытать обрушение из-за концентрации сил.

Причины обрушения трубчатого конвейера

- Проблемы с дизайном: локальное обрушение обычно происходит на выпуклых дугах с малым радиусом, заставляя ленту терять контакт с роликами. Изначально лента жесткая и поддерживает контакт, но со временем она размягчается, что приводит к обрушению. Многие дизайны используют минимальный радиус в 300 раз больше диаметра трубы без учета фактического размягчения во время эксплуатации.

- Проблемы с производством: неправильная обработка дуги, деформация сварки или неточности производства на месте приводят к локальному обрушению. Холодная гибка дуговых сегментов без поддержания проектной кривизны также способствует этой проблеме.

- Проблемы с установкой: неправильная высота основания приводит к изгибу фермы, вызывая локальное обрушение. Временные изменения в дизайне или вмешательство в существующие конструкции во время установки также могут привести к этой проблеме.

- Проблемы использования: продольные цараoret или множественные складки в ленте уменьшают ее поперечную жесткость, вызывая обрушение. Транспортировка материалов высокой температуры может дополнительно уменьшить поперечную жесткость ленты.

- Проблемы качества ленты: недостаточная поперечная жесткость в дизайне ленты, сочетаясь со временем усталостью материала, приводит к обрушению.

Как предотвратить обрушение трубчатого конвейера

- Дизайн: оптимизируйте радиус выпуклой дуги, используя максимально возможный радиус для обеспечения хорошего контакта между лентой и роликами. Увеличьте длину переходного участка для уменьшения краевого напряжения. Используйте профессиональное программное обеспечение для дизайна или инструменты дискретного элементного анализа для динамического моделирования, чтобы гарантировать, что радиус выпуклой дуги поддерживает контакт со всеми шестью роликами. Обеспечьте дополнительное пространство для регулировок, чтобы внешний край конвейера имел достаточно места для прохода от зданий.

- Производство: строго контролируйте кривизну главной арки фермы, чтобы предотвратить деформацию после холодной гибки. Используйте вспомогательные инструменты во время сварки и проводите старение для поддержания точности. Проводите проверку качества перед доставкой, чтобы убедиться, что фермы соответствуют требованиям дизайна.

- Установка: проверьте все высоты оснований перед установкой, чтобы обеспечить плавные переходы на соединениях ферм и избежать острых углов. Регулируйте высоту опор по мере необходимости для обеспечения плавных вертикальных кривых.

- Поставка ленты: проведите образцовый тест поперечной жесткости ленты, чтобы соответствовать требованиям дизайна. Если радиус выпуклой дуги мал, увеличьте поперечную жесткость ленты. Используйте ленты с высокой жесткостью и износостойкостью для долгосрочной производительности.

- Использование: избегайте длительного воздействия солнечного света, покрывая ферму цветными панелями или дождевыми чехлами для предотвращения старения. Контролируйте нагрузку, чтобы она оставалась в пределах дизайнерских ограничений. Для материалов высокой температуры контролируйте температуру в пределах дизайнерских ограничений. Минимизируйте царапины на ленте во время эксплуатации для поддержания целостности поверхности.

- Системы обнаружения: установите соответствующие системы обнаружения для реального времени мониторинга и сигнализации, чтобы своевременно решать проблемы с обрушением.

Меры по устранению и методы восстановления после схлопывания трубки

Даже при наличии комплексных профилактических мер, в процессе длительной эксплуатации трубчатых ленточных конвейеров, особенно при старении конвейерной ленты и снижении ее поперечной жесткости, возможно возникновение схлопывания трубки. При обнаружении схлопывания следует предпринять соответствующие меры в зависимости от степени тяжести, места возникновения и конкретной причины, направленные на восстановление работы, минимизацию ущерба или выполнение капитального ремонта.

Оценка степени схлопывания и первоначальные действия

Легкое схлопывание (не влияет на работу):

- Наблюдение и мониторинг: Усиление мониторинга зоны схлопывания и прилегающих участков выше и ниже по потоку с использованием визуального осмотра и установленных систем контроля (например, видеонаблюдение, датчики натяжения, датчики смещения ленты) для отслеживания развития ситуации.

- Корректировка нагрузки и скорости: Соразмерное снижение рабочей нагрузки (уменьшение мгновенной производительности) и/или снижение рабочей скорости для уменьшения давления на ленту и замедления дальнейшего ухудшения.

- Проверка натяжения: Повторная проверка и корректировка натяжения системы для обеспечения соответствия общего натяжения требованиям, особенно распределения натяжения в зоне схлопывания.

- Удаление посторонних предметов/скоплений материала: Осмотр области схлопывания на предмет скоплений материала, просыпей или закупорки посторонними предметами с их немедленным удалением.

Среднее схлопывание (влияет на эффективность, требует осторожной эксплуатации)

- Немедленное снижение нагрузки/скорости: Обязательное снижение нагрузки и скорости работы для предотвращения быстрого ухудшения ситуации.

- Диагностика на месте: Немедленное привлечение специалистов для осмотра на месте с акцентом на определение:

- Точного места схлопывания (выпуклый участок? прямой участок? точка загрузки?).

- Масштаба схлопывания (несколько местных групп роликоопор? или несколько последовательных групп?).

- Состояния поверхности ленты (наличие серьезных потертостей, порезов, повреждений края?).

- Состояния роликоопор (отсутствующие, поврежденные, заклинившие ролики?).

- Конструкции несущей фермы (деформация, проседание, отказ опор?).

- Разработку временного или краткосрочного плана ремонта: На основе результатов диагностики определить, возможна ли временная поддержка работы до планового останова или требуется немедленная остановка для ремонта.

Серьезное схлопывание (работа невозможна)

- Аварийная остановка! Немедленная остановка конвейера для предотвращения дальнейшего повреждения ленты и роликоопор (например, складывание ленты, разрыв, поломка оси ролика).

- Обеспечение безопасности персонала: Гарантировать изоляцию зоны для предотвращения травм от утечки материала или неожиданного перемещения компонентов.

- Тщательная диагностика и план ремонта: Организация всестороннего осмотра и анализа первопричин для разработки полного плана восстановления или замены.

Меры устранения для распространенных причин

Снижение поперечной жесткости конвейерной ленты

Временное усиление:

- Локальное усиление трубчатой структуры: Временная установка простых регулируемых опорных устройств (например, изогнутые стальные пластины, опоры типа трубных хомутов) между несколькими группами роликоопор в зоне схлопывания (особенно под выпуклыми участками и точками загрузки) для осторожного подъема схлопнувшегося участка снизу и восстановления формы трубы для поддержания работы до плановой замены. Требуется особая осторожность во избежание вторичных повреждений ленты или возникновения смещения/скручивания.

- Корректировка конфигурации роликоопор: В зоне наиболее сильного схлопывания временно заменить один или несколько наборов шестиугольных трубоформирующих роликоопор на желобчатые роликоопоры с большим углом желобчатости (если позволяет пространство и конструкция). Это позволяет использовать V-образную форму для поддержки схлопнувшейся нижней части ленты, но изменяет исходный трубчатый режим работы и является лишь краткосрочной аварийной мерой.

Капитальный ремонт:

- Локальная замена ленты: Если схлопывание локализовано и длина участка небольшая (например, 10-20 метров), а общий износ ленты еще не достиг критериев замены, можно рассмотреть возможность вырезки и замены этого сегмента. Новый участок должен соответствовать оригинальной ленте (модель, прочность, жесткость), соединение должно быть вулканизировано с высочайшим качеством для обеспечения равномерного перехода жесткости в месте стыка.

- Полная замена ленты: Это самое фундаментальное и распространенное решение, особенно для сильно изношенных лент, множественных точек схлопывания или общей недостаточной жесткости. Ключевые моменты:

- Выбор подходящей ленты: Обязательно выбирать ленту более высокого класса поперечной жесткости (четко указывать это требование поставщику), адекватно учитывая характеристики материала (например, для горячих материалов требуются термостойкие ленты).

- Переоценка конструкции: Использовать возможность замены для пересмотра исходного проекта. Там, где возможно, увеличить радиус выпуклых участков в зонах серьезного схлопывания. Проверить необходимость корректировки настроек натяжения.

- Точная установка: Обеспечить строгую центровку и равномерное натяжение при установке новой ленты, особенно в переходных зонах и на криволинейных участках.

Схлопывание, вызванное дефектами проектирования/изготовления/монтажа:

- Недостаточный радиус выпуклого участка/неточная кривизна:

- Оптимизация наборов роликоопор: Если изменение конструкции фермы невозможно, рассмотреть использование специально разработанных "усиленных жестких наборов роликоопор" на проблемных выпуклых участках. Эти наборы могут включать более толстые валы, усиленные рамы или внутренние распорки для обеспечения более сильного сдерживания и поддержания формы трубы.

- Добавление поддерживающих фартуков (скиртбордов): Установка тщательно спроектированных поддерживающих скиртбордов (износостойкий, гладкий материал) ниже зоны схлопывания в точке загрузки. Они направляют материал к центру и обеспечивают легкую поддержку формы трубы снизу.

- Модификация конструкции (высокая стоимость): При частых схлопываниях, серьезно нарушающих работу, оценить возможность структурных изменений, таких как локальное увеличение радиуса выпуклого участка или модификация конструкции фермы. Обычно требует высоких затрат и длительного простоя.

- Деформация фермы/ошибка высотных отметок/отказ опоры:

- Выравнивание или усиление фермы: Подъем и выравнивание просевших точек опоры фермы с добавлением опорных конструкций (например, стойки, балки) для усиления.

- Коррекция высотных отметок фундамента/опор: Повторная регулировка высоты фундаментов или опор в проблемных зонах для обеспечения плавного, непрерывного профиля линии (особенно в переходах и на кривых).

- Проверка и затяжка всех соединений: Убедиться, что все болты крепления фермы, основания опор и т.д. затянуты должным образом.

- Проблемы с роликоопорами:

- Замена поврежденных/отсутствующих роликоопор: Немедленная замена всех поврежденных, деформированных или заклинивших роликов, замена отсутствующих роликоопор.

- Проверка и корректировка угла/вертикальности роликоопор: Использование специализированных инструментов для проверки горизонтальности и угла наклона роликоопор, обеспечение их расположения в одной плоскости и соответствия углов проектным требованиям (особенно шестигранного угла в трубчатых секциях).

- Регламентное техническое обслуживание: Включить осмотр и обслуживание роликоопор в плановые остановки, регулярно заменять изношенные подшипники или целые роликоопоры.

Меры по техническому обслуживанию трубчатых конвейеров на позднем этапе и управленческие меры для замедления ухудшения схлопывания

Для старых трубчатых ленточных конвейеров, у которых наблюдается снижение жесткости и легкое схлопывание, но которые невозможно немедленно заменить:

Совершенствование управления эксплуатацией:

- Строгий контроль нагрузки: Производительность не должна превышать проектную мощность; избегать работы в условиях перегрузки. Для старых лент рекомендуется работа на 80-90% от номинальной нагрузки.

- Снижение рабочей скорости: Максимально снизить рабочую скорость при соблюдении производственных требований для минимизации динамического воздействия и изгибающих напряжений.

- Оптимизация пуска/останова: Использовать приводы с плавным пуском/остановом для снижения переходных ударных нагрузок в циклах пуска и останова.

- Категорически избегать работы пустой трубкой: Работа вхолостую или с недогрузкой значительно снижает устойчивость ленты и ускоряет схлопывание. Обеспечивать адекватную степень заполнения ленты материалом во время работы.

Усиление технического обслуживания и контроля:

- Сокращение интервалов проверки: Увеличение частоты инспекций состояния ленты (особенно в зонах схлопывания или склонных к нему), состояния роликоопор и натяжения.

- Фокус на критических участках: Приоритетный осмотр выпуклых участков, точек загрузки, переходных зон и мест соединений.

- Регулярное удаление мусора: Содержание холостой ветви ленты и прилегающих областей в чистоте для предотвращения попадания мусора под ленту, приводящего к заклиниванию роликоопор или царапинам ленты.

Защита от окружающей среды:

- Улучшение защиты от солнца/дождя: Обеспечение целостности гофрированного стального настила или защиты от дождя наверху фермы для минимизации воздействия прямых солнечных лучей, дождя и ветра/пыли.

- Защита от высоких температур: Для горячих материалов обеспечивать эффективность вентиляции и охлаждения. Мониторинг фактической температуры поверхности ленты и избегание длительной работы сверх допустимых пределов.

Разработка плана замены

На основе темпа старения ленты и тенденции развития схлопывания заблаговременно сформулировать подробный план замены ленты, подготовить бюджет, связаться с поставщиками и выбрать подходящее окно для работ.

Важные принципы

- Безопасность превыше всего: Все операции по осмотру и ремонту должны выполняться при остановке, в условиях блокировки и маркировки (LOTO - Lockout-Tagout).**

- Профессиональная оценка: Серьезные случаи схлопывания должны повлечь за собой оценку со стороны производителя ленты или специализированных подрядчиков по обслуживанию трубчатых конвейеров для разработки целевых решений. Необдуманные попытки могут усугубить проблему.

- Комплексное принятие решений: Выбор мер должен учитывать баланс стоимости ремонта, времени простоя, оставшегося срока службы оборудования, критичности производства и других факторов. Временные меры для поддержания работы могут быть полумерой, но в конечном счете необходимы средства для системного ремонта или обновления.