Время обновления:2025-08-08 11:36:06 Количество кликов:

Каскадация крикет-конвейеров подразумевает соединение нескольких крикет-конвейеров конец к концу с образованием непрерывной системы транспортировки материалов, что позволяет осуществлять долговое и высоко гибкое перемещение материалов. Каскадная конструкция крикет-конвейеров широко используется в шахтах, портах, складах и других сценариях. Благодаря совместной работе нескольких устройств значительно повышается эффективность транспортировки, а также улучшается адаптация к сложным рельефам.

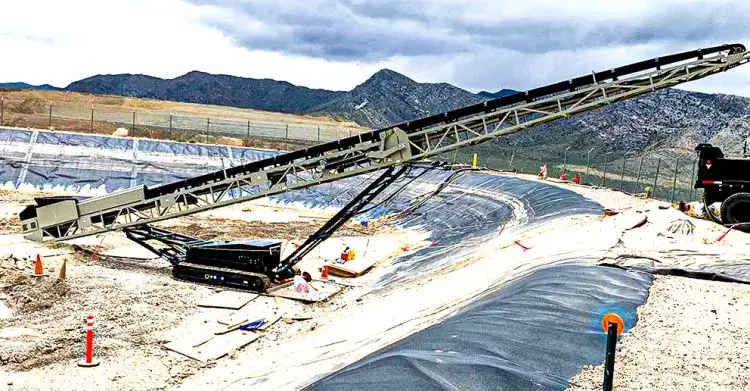

Как правило, крикет-конвейеры оснащаются колёсной или гусеничной базой, длина одного устройства может быть заказана в диапазоне 15-40 метров, а общая длина после каскадации достигает сотен метров. Оборудование оснащено складывающимся стрелами и гидравлической подъемной системой, что позволяет динамически регулировать высоту разгрузки в диапазоне наклонности ±18°, адаптируясь к сложным рельефам, таким как шахтные штольни, портовые причалы и т.д. В узких зонах также легко выполнять повороты и стыковки, удовлетворяя требованиям компоновки в различных рабочих условиях.

Каскадная система управляется с помощью совместного контроля PLC и преобразователя частоты, в реальном времени отслеживая скорость каждого конвейера, натяжение ленты и расход материала. Применяется алгоритм регулировки PID: при резких изменениях нагрузки на одном из устройств в каскаде система может синхронизировать скорость за 0,1 секунды, предотвращая накопление материала. Например, при использовании разработанных компанией Zoomry низкошумных направляющих роликов (уровень звука при работе < 45 дБ) и износостойких конвейерных лент (срок службы > 150 000 часов) в сочетании с технологией регулировки скорости с помощью преобразователя частоты энергопотребление каскадной системы снижается на 18-25% по сравнению с традиционными стационарными конвейерами, что обеспечивает повышение эксплуатационной эффективности и достижение целей энергосбережения.

Крикет-конвейеры выполнены по модульной предмонтированной конструкции, 80% компонентов отлаживаются на заводе, а на месте каскадная система может быть собрана всего за 10-20 дней. Ключевые компоненты, такие как гидравлическая лебедка и защитное устройство от разрыва троса, могут автоматически блокироваться за 0,01 секунды при отключении электроснабжения или механической неисправности, обеспечивая безопасность системы. Глобальный склад запасных частей Zoomry поддерживает 72-часное экстренное реагирование, а в сочетании с функцией удаленной диагностики можно сократить незапланированные простои более чем на 60%, гарантируя непрерывную и стабильную работу системы.

Рабочая среда шахт и карьеров характеризуется фрагментированным рельефом, наличием крутых склонов (наклон часто достигает 15-25°), узких штольней (ширина только 3-5 метров) и мягких оснований. Кроме того, материалы имеют разнообразные характеристики, включая руды с твердостью по Моосу 7 класса (например, гранит), вязкий шлак с влажностью более 20% и сыпучие материалы с смешанными зернами (0,5-500 мм).

Основной конфликт в портовых и логистических сценариях заключается в "противоречии между динамическими требованиями к погрузке/разгрузке и жесткостью стационарных сооружений": во-первых, рабочие зоны разбросаны, охватывая такие узлы, как причалы для судов, склады, железнодорожные магистрали (расстояние часто достигает 500-1000 метров); во-вторых, оборот материалов интенсивен, требования к эффективности разгрузки одного судна достигают 2000 тонн в час, при этом необходимо поддерживать непрерывную работу при изменении прилива/отлива (разница уровней воды 3-5 метров); в-третьих, среда сильно коррозионна, концентрация солевого тумана ≥50 мг/м³, скорость коррозии металлов достигает 0,1 мм в год.

Крикет-конвейеры Zoomry имеют сертификаты CE (Европа), EAC (Россия), KCS (Корея) и другие. Ключевые компоненты, такие как направляющие ролики и барабаны, соответствуют стандартам CEMA (США) и могут беспрепятственно интегрироваться в существующие системы глобальных клиентов. Оборудование проходит различные жесткие испытания, например, испытание на морозостойкость по сертификату EAC (-50°С), удовлетворяя экологическим и нормативным требованиям разных регионов и гарантируя законное использование во всем мире.

Полный цикл услуг EPC+M+O компании Zoomry охватывает все этапы от проектирования до эксплуатации и обслуживания. В соответствии с различными характеристиками материалов и рабочими требованиями можно разработать индивидуальные транспортные решения. Например, для сценариев одновременно обрабатывающих крупнозернистые руды и мелкодисперсные материалы можно разработать двухскоростную и двухматериальную транспортную схему, с помощью PLC регулируя скорость ленты и угол наклона желоба в разных участках, обеспечивая бесперебойную транспортировку и повышая эффективность системы.

Полная себестоимость владения крикет-конвейерами Zoomry на протяжении всего жизненного цикла на 20-30% ниже, чем у аналогичных брендов. Например, у обычных моделей стоимость покупки на 15% ниже, чем у аналогичных европейских и американских продуктов, а расходы на обслуживание за счет модульной конструкции и локальных складов запасных частей снижаются на 40%. Политика гарантии на 5 лет и сервисного обслуживания на 2 года дополнительно снижает риски для клиентов и повышает конкурентоспособность продукции.

Конструкция Zoomry с низким выбросом пыли (выброс пыли <10 мг/м³) и интеллектуальная светодиодная система освещения делают каскадное решение соответствующим Директиве Евросоюза о промышленных выбросах (IED). Кроме того, можно использовать гибридное энергоснабжение солнечная энергия + дизель, обеспечивая частичную автономность энергопитания, снижая выбросы углекислого газа, удовлетворяя все более жестким глобальным экологическим стандартам и помогая клиентам реализовать экологичное производство.

Удаленная мониторинговая платформа Zoomry в реальном времени собирает более 300 параметров оборудования, таких как температура, вибрация, энергопотребление и т.д., прогнозируя потенциальные неисправности с помощью алгоритмов ИИ. Благодаря прогнозируемому обслуживанию можно заранее заменять изношенные компоненты, снижая годовые расходы на обслуживание, повышая общий коэффициент эффективности оборудования (OEE) и гарантируя долгосрочную стабильную работу системы.

Zoomry имеет 8 региональных сервисных центров в Европе, Африке и Юго-Восточной Азии, оснащенных би lingвальными техническими командами и складами запасных частей с наличием товаров на складе. Благодаря 4G удаленному руководству и эффективной доставке запасных частей можно быстро реагировать на запросы клиентов, сокращая время устранения неисправностей, что значительно превышает скорость реагирования традиционных сервисов, обеспечивая своевременную и надежную поддержку для глобальных клиентов.

Если у вас есть вопросы о каскадных решениях крикет-конвейеров в области транспортировки сыпучих материалов, свяжитесь с нами, используя следующую информацию:

Каскадные решения крикет-конвейеров представляют собой будущее направления в области транспортировки сыпучих материалов — эффективное, гибкое и устойчивое. Zoomry Heavy Industry с помощью трех ключевых компетенций: технологических инноваций, глобальных сертификатов и полного цикла обслуживания, помогает глобальным клиентам снижать эксплуатационные расходы и одновременно достигать синергии между экологическими выгодами и производственной эффективностью. Выбор Zoomry — это не просто выбор оборудования, а выбор интеллектуального транспортного партнера, охватывающего весь жизненный цикл.

Copyright © 2002-2024 Zoomry Группа Компания Лимитед